電(diàn)弧焊缺陷及預防

電(diàn)弧焊缺陷及預防-咬邊

咬邊示意圖

産生(shēng)原因

焊接電(diàn)流太大(dà)

運條不當

電(diàn)弧太長

角度不當

預防措施

① 選擇合适的電(diàn)流;

② 焊條擺動時,在坡口邊緣運條時稍慢(màn)些,停留時間稍長些;

③ 操作時電(diàn)弧不要拉的過長;

④ 掌握正确的運條角度。

電(diàn)弧焊缺陷及預防-焊瘤

焊瘤示意圖

産生(shēng)原因

根部間隙過大(dà)

焊條角度和運條方法不正确

焊接電(diàn)流大(dà)

焊接速度過慢(màn)

仰焊預防

① 選用低于平時15%-20%電(diàn)流;

② 焊條擺動應中(zhōng)間快兩側慢(màn),在邊緣稍停一(yī)下(xià);

③ 電(diàn)弧壓短;

④ 發現熔池金屬下(xià)墜,立即熄弧降溫,再引弧焊接。

立焊預防

① 選用合适的焊接工(gōng)藝參數,間隙不宜過大(dà);

② 焊接電(diàn)流比平焊小(xiǎo)15%~20%;

③ 嚴格控制熔池溫度,可利用挑弧,熄弧來降溫;

④ 焊條擺動應中(zhōng)間快兩側慢(màn),在邊緣稍停一(yī)下(xià)。

平焊預防

①對口間隙不宜過大(dà);

②控制熔池溫度,選擇适當電(diàn)流。

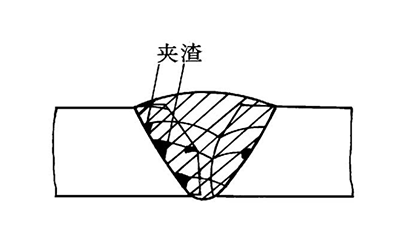

電(diàn)弧焊缺陷及預防-夾渣

夾渣示意圖

産生(shēng)原因

焊接電(diàn)流太小(xiǎo)

焊速太快

多層焊時,清渣不幹淨

預防措施

①多道焊時及時清理前一(yī)道焊縫表面;

② 增加接頭的坡口角度;

③ 選擇合理的焊接工(gōng)藝。

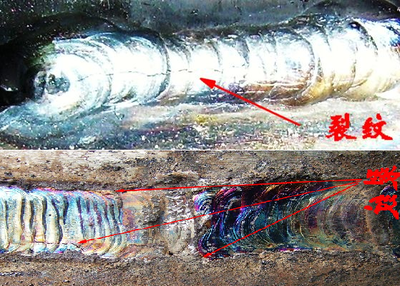

電(diàn)弧焊缺陷及預防-裂紋

焊接裂紋示意圖

産生(shēng)原因

收弧過于突然

大(dà)電(diàn)流焊接時,液态金屬凝固時的收縮導緻裂紋産生(shēng)。

預防措施

①預熱:以降低冷卻速度,改善應力狀況。

②采用堿性焊條,堿性焊條熔渣具有較強脫硫、脫磷的能力。

③控制焊縫形狀,盡量避免得到深而窄的焊縫。